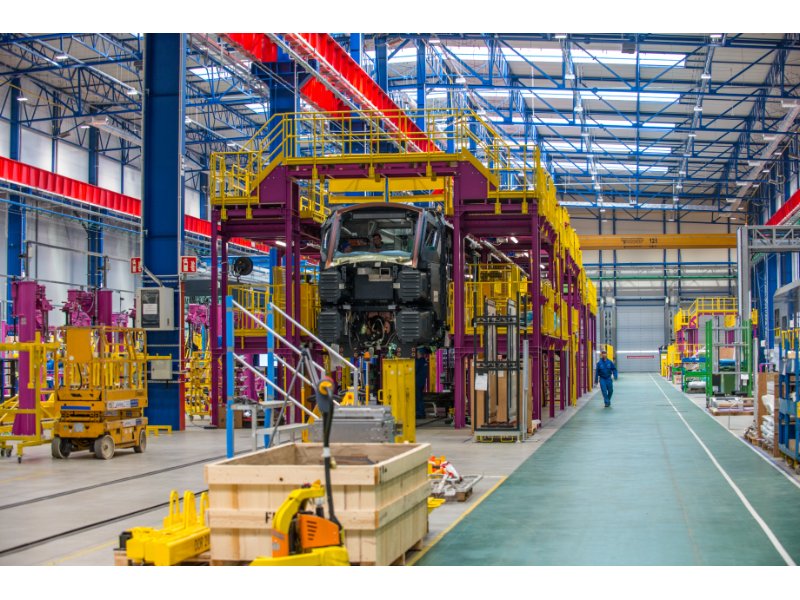

De ICNG in aanbouw bij Alstom in Polen

In 2017 is de bouw van de Intercity Nieuwe Generatie voor NS bij Alstom in Polen van start gegaan. De Poolse ingenieur-nieuwssite Nakolei nam een kijkje bij het bouwproces in de fabriek van de treinbouwer en stelde hun gemaakte reportage belangeloos over aan ons voor een vertaling.

In deze reportage wordt er een bezoek gebracht aan fabriek van Alstom in in Chorzów. In de fabriek worden enorme orders gerealiseerd die naar vervoerders over de hele wereld gaan. In vijfentwintig hallen, met een totale oppervlakte van circa honderdduizend m2 werken momenteel 1.750 specialistische werknemers aan momenteel 19 projecten die bestemd zijn voor tien landen. Voor de ICNG zijn er 500 mensen bezig om deze in elkaar te zetten. In deze reportage hebben wij het over de Coradia Stream, die bij NS ook bekend staat als de ICNG (Intercity Nieuwe Generatie), en bij de Italianen als de Pop.

Het fabriekscomplex

Het bezoek begint met een wandeling over het centrale plein dat zich tussen de productiehallen bevindt. Hier bevinden zich een stuk of tien gebouwen. Sommigen van hen zijn recentelijk gebouwd - een paar jaar geleden, of zelfs maar een jaar geleden, maar er staan hier ook oude gebouwen die onder toezicht staan van een monumentenconservator. Het is niet lastig om te zien welke gebouwen oud zijn, en welke weer nieuw zijn. De oudste zijn opgetrokken uit baksteen. De exemplaren die in 2005-2007 zijn gerestaureerd, zijn blauw geverfd. De nieuwste zijn echter - in lijn met de huidige trend - grijs geschilderd.

Een opvallend detail van de open plaats op het fabrieksterrein is dat er geen kraan of rolbrug aanwezig is om de losse rijtuigen naar de andere hallen over te brengen. Omdat de gebouwen op verschillende hoogtes staan is het onmogelijk is om met een bovenloopkraan of een rolbrug te werken. Alstom heeft dit probleem opgelost door een enorme achtassige verrijdbare transporter aan te schaffen. Deze is vrij te bewegen en biedt mogelijkheden om de rijtuigen op te tillen, waterpas te stellen en naar elke hal te brengen.

De eerste stappen

De fabriek telt acht lashallen, waarvan er in vier daarvan aan aluminium gelast kan worden. In hal 9A, waar aluminium wordt gelast, begint het hele productieproces van onder meer de Coradia Stream. Hier ontstaat het skelet van de trein met het het dak en de zijwanden. De aluminium profielen worden geleverd door een leverancier. Ze zijn ruw en praktisch klaar voor gebruik, echter maakt Alstom deze eerst nog eens schoon via een chemische en mechanische behandeling. Dit is hard nodig omdat de platen eerst nog aan elkaar gelast moeten worden en een anti-oxidatielaag die roestvorming moet voorkomen, daar niet aan bijdraagt.

De gereinigde profielen gaan vervolgens naar een halfautomatische lasmachine. De bediener van een dergelijk apparaat stelt de juiste waardes in, waarna de machine zichzelf bestuurt. Het resultaat zijn profielen die goed worden gelast in de beste kwaliteit. Nadat het lasproces is voltooid, wordt het constructiepaneel van de trein omgedraaid zodat er aan de andere zijde gelast kan worden.

De gelaste aluminium panelen gaan naar de snijmachine. In hal 9A staan twee van dergelijke machines, terwijl in de aangrenzende hal een derde machine van 20 bij 2,5 meter in aanbouw is. Met behulp van deze machines krijgen de aluminium componenten vorm. Dit zijn de componenten die binnenkort de basis van de Coradia Stream-trein zullen vormen. De machine snijdt automatisch met zeer hoge precisie de gaten voor de ramen, deuren en andere openingen uit.

Constructie opbouw

De afgewerkte platen worden dan naar de zogenaamde "Kathedralen" overgebracht. Het is het grootste apparaat in de fabriek in Chorzów. Hier ontstaat de herkenbare constructie van de wagen. Eerst wordt het chassis ingereden, dat exact waterpas wordt geplaatst. Vervolgens worden de zijwanden, voor- en achterwanden bevestigd en tenslotte het dak. Alle elementen worden aan elkaar gelast met behulp van de zogenaamde las-wagens. Deze opvallend oranje gekleurde machines, ter grootte van een grasmaaier, zorgen ervoor dat de wanden aan elkaar worden vastgelast volgens de juiste normen. De machine wordt bediend door een operator die de juiste instellingen in het bedieningspaneel invoert.

Zodra de rijtuigen, die ook bakken genoemd worden, hun vorm hebben kunnen ze naar de spuitafdeling worden gebracht. De bakken worden bij de spuitafdeling in en spuitcabine voorzien van een grijszwarte kleur. Dit is niet de kleur waarin we de treinen straks bij aflevering gaan terugzien. Uiteindelijk zullen de treinen later bestickerd worden in de welbekende NS-kleuren, voorzien van de mooie overgang van de blauwe band die overloopt naar de zwarte omlijsting van de frontruit.

In deze reportage hebben we hier geen afbeeldingen van, en kunnen we doorgaan met de assemblage van alle techniek waarvan de trein voorzien zal worden.

De fabriek in Chorzów produceert ook elementen die naar andere fabrieken van Alstom worden gebracht. Onder hen vinden we daken die geëxporteerd worden naar de Franse fabriek van Alstom in Reichshoffen. Dit zijn de onderdelen voor het Coradia Regiolis en het Coradia Polyvalent platform die daar gefabriceerd wordt. Deze treinstellen zijn met name in Frankrijk en Algerije te zien.

Assemblage

In dit proces zal de trein klaar zijn voor de assemblage van de technische apparatuur, waaronder brand-detectiesystemen en het toilet. Alstom heeft op deze locatie in Polen acht speciale assemblage-hallen. In een daarvan worden de Coradia Stream's geassembleerd die binnenkort naar Italië en Nederland worden geleverd. De hal is opgedeeld in twee gebieden. In de hal wordt de Coradia Stream voor Italië, die ook beter bekend staat als de Pop, gebouwd. In de andere hal worden de Nederlandse ICNG-treinen opgebouwd.

Beide treinen verschillen van elkaar: Waar Nederland de hogesnelheidsvariant van 200 km/u heeft aangeschaft, heeft Italië een langzamere trein die maximaal 160 km/u kan rijden. Het verschil tussen beide treinen is een aandrijving voor de Italianen minder, en een dubbele deur. Voor de NS-trein komt er een enkele deur, omdat dit nodig is om het stel tijdens de treinritten drukdicht te houden tijdens de rit op het spoor van de HSL. Ook is het Italiaanse zusje niet helemaal gelijkvloers. Dit is te zien doordat de ramen van de trein zich niet op gelijke hoogte bevinden als die van de ICNG. Daarnaast zijn er ook diverse technische verschillen waarop we niet in gaan.

Na elke montagefase wordt de bak naar het volgende werkstation verplaatst waar steeds nieuwe acties aan de bouw van de bakken zullen plaatsvinden. Op een van die werkstations wordt het plafond geïnstalleerd. Deze wordt hydraulisch omhoog getild. Dit maakt het werk aanzienlijk eenvoudiger zodat met behulp van een operator die het hefmechinisme bedient, enkel tiental schroeven door een monteur aan de constructie en het plafond bevestigd moeten worden.

In een volgend proces worden ook modulaire toiletten geïnstalleerd die elk bijna 400 kilogram per stuk wegen. De ICNG bestaat uit twee soorten toiletten waarvan er een geschikt is voor rolstoelen. Hieronder zien we een voorbeeld van hoe deze toilet voor mindervaliden eruit komt te zien. Deze foto is afkomstig uit de mock-up die in 2017 gepresenteerd is.

Inbouw van deuren en ramen

Bij het daaropvolgende werkstation worden de ramen, deuren, het interieur en andere binnenuitrustingen aangebracht. In het geval van de NS, waar de treinen eindelijk 200 km/uur zullen rijden worden de ramen vanuit de binnenkant aangebracht. Dat moet zorg dragen voor een gegarandeerde veiligheid. Ook de deuren zullen hier worden aangebracht. Zoals eerder in dit artikel verteld is zullen de Italianen met hun langzamere trein een dubbele deur krijgen en de ICNG een enkele deur.

Het hele productieproces vraagt enorm veel toelevering van materialen. Als het mogelijk is worden ze 's nachts afgeleverd. Zo'n logistieke oplossing maakt het mogelijk om een tweeploegensysteem te handhaven, en levert dus ook een hoge productie-efficiëntie op. Momenteel wordt er zeven dagen in de week aan het iCNG-project bij Alstom gewerkt.

De Coradia Stream-treinen die in Chorzów voor het Italiaanse Trenitalia gebouwd worden, worden in deze productiefase naar het buitenland gestuurd. De wagons zullen worden overgenomen door de Italiaanse Alstom-fabriek in Savigliano, die op zijn beurt de afwerking en indienststelling uitvoert. De productie van de ICNG-treinen staan constant onder controle van een opzichter die voor NS werkt.

Na elke productiefase worden testen en kwaliteitscontrole van het werk uitgevoerd. Sommige zijn bijzonder belangrijk.

Na het aanbrengen van alle apparaten op het dak van het voertuig, zoals tractieapparatuur, airconditioners en pantograven, zal het voertuig diverse testen doorstaan, zoals een statische test om te controleren of alle apparatuur goed functioneert, maar ook een 'waterpoorttest' waarbij er wordt gekeken of alle apparatuur op het dak binnen hun profiel geplaatst is en dus niet te ver uitsteekt. Met waterstralen wordt er beproefd of de trein lekdicht is. Voor deze test wordt water uit een gesloten circuit gebruikt. Na de lektest wordt het water dat voor dit proces wordt gebruikt, gefilterd en hergebruikt.

Op moment van schrijven, in de tweede week van november 2020, zijn er momenteel twee ICNG-stellen in Nederland. Beiden zijn vijfdelige stellen: De 3103 rijdt sinds juni heel veel proefritten, en de 3108 wordt in de werkplaats van de Zaanstraat in Amsterdam gebruikt voor opleiding. Dit nieuwste stel is overigens nog niet klaar om ingezet te worden en zal op termijn weer naar Alstom terugkeren voor een volledige indienststelling. Het spreekt voor zich dat er op korte termijn weer nieuwe ICNG's de Nederlandse grens zullen passen.

Sluiting en dankwoord

Dit artikel is ontstaan met medewerking van de redactie van Nakolei. We willen hun bij deze graag hartelijk bedanken voor het belangeloos beschikbaar stellen van hun reportage en het gebruik van de foto's zodat wij een mooie vertaling konden publiceren. Ook hebben we onder meer bij Treinreiziger.nl, en RailMagazine enige informatie gevonden om deze reportage mee te kunnen verrijken.

Ook willen we Alstom bedanken voor de door hun beschikbaar gestelde foto's. Helaas moeten we wel even benadrukken dat vanwege de regelgeving bij Alstom er helaas geen beelden beschikbaar zijn van kant-en-klare treinstellen in hun fabriek. Maar gelukkig hoeft onze doelgroep niet te treuren omdat er al grote hoeveelheden video's en afbeeldingen van de splinternieuwe ICNG's in hun NS-jasje op internet zijn verschijnen tijdens testritten. Ook de Pop-trein voor Trenitalia heeft zich in 2018 tijdens InnoTrans in Berlijn al laten zien.